轮胎企业数字化转型(生产制造篇)

轮胎企业数字化转型(生产制造篇)

作者:轮胎IT咖

随着世界轮胎橡胶产业格局的变化和国家新的战略布局规划,中国的轮胎制造迎来了高质量发展的契机。面对错综复杂的国内外形势,面对科技革命与产业革命,面对全球资源环境的严峻调整,轮胎企业要充分评估发展机遇与困难矛盾。也正因为这种风险与挑战的环境,如何清晰地看清形势、把握轮胎行业转型升级战略与路径,瞄准自身轮胎企业薄弱环节和短板、提高轮胎产品质量、提升轮胎企业核心竞争力、增强发展动力化危为机,保持自身企业的平稳运行成为每家轮胎企业研究课题。

如果对以上复杂环境提取几个核心词语的话就是:新冠疫情、原材料涨价、出口增税。根据国贸通大数据的资料显示中国轮胎企业虽然总体销量有所增加,但是利润却逐年下降,其很重要的内部原因就是生产制造管理没有跟上企业经营的发展要求。因此把生产制造数字化转型定义为企业战略方向、企业文化的升级、企业流程的梳理与改造、企业生产数字赋能等等就再合适不过了。

轮胎生产制造数字化转型是什么?

有人说,上了ERP、MES、WMS就实现了数字化;也有人说,采集了产线设备的数据就实现了数字化;还有人说建立了数据中心就实现了数字化……

其实从数字化转型的概念,我们可以看出数字化转型是以新建一种商业模式为目标的触及公司生产核心业务的组织活动、流程、业务模式持续不断转型升级的高层次转型。就好比原来我们开车是手拿一份地图,通过人眼来识别行车路线,最终历经千辛万苦到达目的地;转变成通过电子导航系统根据语音提示驾车到达目的地。依靠数字化转型应对轮胎市场波动,提升轮胎企业经营韧性是在当代生存和发展的共识。这种数字化转变在组织轮胎生产制造过程的具体如下:

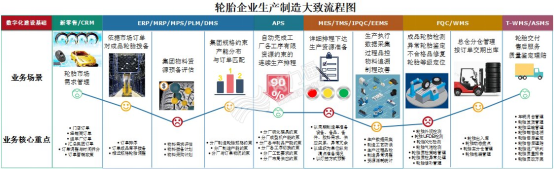

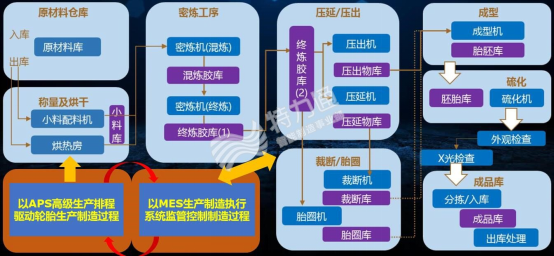

1、以轮胎市场订单(轮胎种类、数量、时间、地点为主)的供应链及轮胎成品仓库(地址、种类、数量)分配的供应模式相结合最合理的计算出成品轮胎分配清单以及未来长期、中期、短期的工厂制造生产订单;

2、让生产管理总监以中期、短期的制造订单结合研发试作订单的插单自动计算出以周或者某单位时间内的最合适的生产排程计划,进而进一步分解到硫化、成型、裁断、压延、密炼等各个工序每天每时最合适的生产任务;

3、工厂供应总监根据生产排程计划结合产线制造前的情况,自动计算出设备、工装、模具、工具、物料、检修运维人员的最优供应保障排程计划,并进一步结合生产制造节拍分解到每天甚至每时的保障供应;

4、生产执行前对轮胎制造的“人、机、料、法、环”进行准备校验检查,并实时采集生产制造数据以保证生产质量、生产成本、生产控制满足既定的生产管理要求,并对生产异常进行微调;

5、生产制造出现异常进行分析总结经验形成制程改善加以优化,持续推进PDCA的管理并对改善前后自动进行SWOT分析对比。

6、以数字化的方式无人工干预的动态呈现出当下生产情况并阶段统计出:成品一次合格率、检修率、稼动率、利用率、制造时间、能源消耗、人员安排、物料使用情况、单品轮胎制造成本等等数据,供生产经营管理者分析。

最终实现以数字化可信任的方式以最小的成本、最大的利用率、最合理的制造节拍、完成了最短的订单交期。

对于轮胎企业来说,科技创新生产能力不是一个新命题,更不是单纯的买一些先进的设备就是科技创新生产能力;真正的科技创新是通过数字化的方式驱动企业发现生产制造痛点难点,从而提升改造创新能力,以保障市场竞争优势、提高核心竞争力。·

轮胎企业数字化工厂生产转型步骤一般如下:

1、战略驱动、价值引领------提效减负

以支撑轮胎工厂数字化、信息化需求与业务战略构想为出发点;以赋能轮胎生产业务、引领轮胎工厂数字化升级为原则;以获取轮胎生产工厂制造价值为目的,以点出发先行先试。一般有条件的轮胎企业可以以MES(生产制造执行系统)为起点或者MES中的部分模块为起点逐步展开;如果觉得实施要求和条件还没有达到则可以通过WMS(仓库管理系统)为切入点,然后在推进MES系统的实施,初步实现提升生产运行效率的目标。

2、总体规划、分步实施------业务赋能

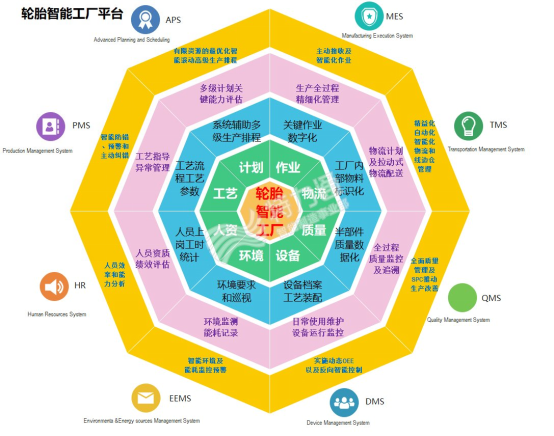

轮胎企业数字化是一个长期、全面、具备共时性的行动。数字化转型是以生产各工序、各要素、各环节、各管理细节为基础逐步实现的过程,就好比轮胎企业新工厂从评估到选址再到谋划,从建模推演到财务预算再到基础建设……因此生产制造企业数字化转型不能用段时间成败来定义,应以支撑轮胎企业未来业务发展需求涉及企业多部门“人机料法环”各方面系统性工程。因此必须遵循顶层设计对整体进行合理的阶段划分,结合企业经营效益以及“业务+数字化”人才的水平、数量,分步实施。逐步建设完成APS(高级生产排程系统)、QMS(质量管理系统)、DMS(设备管理系统),并与MES系统结合初步达成主要生产线的数字化建设,打通生产多组织的管理通道,建立起以生产为核心的综合资源管理。

3、深入业务、数字化融合------辅助决策

打破技术和业务的壁垒,实现轮胎制造全过程“订单、计划、预备、制造、品控、改善、检测、入库、交付”的数字链和业务链融合,进一步完善生产制造分析与闭环管理的数字化建设,从而完成数字化工厂平台的整体搭建。

建立TMS(工厂物流管理系统)、EEMS(能源环境管理系统);打通HR(人力资源管理系统)、PLM(产品生命周期管理系统),把生产制造数据和生产运营管理相结合,利用大数据、BI分析实现生产数字链、业务链与价值链的深入融合,为轮胎生产决策、生产管理改善提供数字化技术支撑;把生产问题真因、生产制程改善、生产过程控制、生产资源使用状况通过MOM生产实时中控进行数字化显示逐步完善实现数字化生产治理,提升生产制造数据的价值,帮助生产管理者因症施策。

特别需要提醒的是:有多轮胎生产基地或者工厂的轮胎企业可以把数字化工厂平台进行分别分布搭建,从而以生产数据中台(或者生产主数据)的方式从多基地或者多工厂的生产管理数据中对比探索出最优管理模式,并进行全集团生产数字化优化提升改善。

4、结合自动化设备、接入智能终端------颠覆经营

在数字化转型的发展下,轮胎行业很多自动化设备异军突起,通信智能终端日趋成熟。以数字化转型的战略目标为核心,技术赋能业务为主导思想,融入实用的自动化设备接入智能终端助力轮胎生产制造逐步从数字化工厂向智能化工厂的转变实现跨越式发展。同时全面建设内部安全风险事件管理应用于系统监控等IT系统集成的项目,识别数字化平台运行风险和预警。

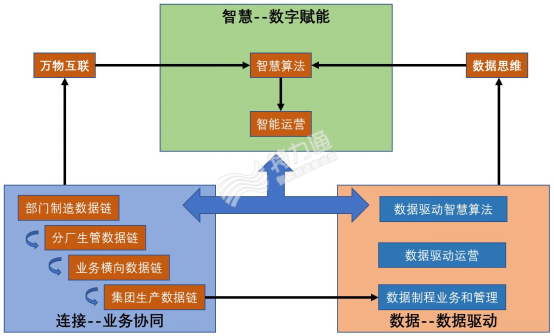

最后简单总结一下:轮胎企业生产数字化转型的技术本质包括4个方面:

1、 连接---

连接员工、连接部门、连接业务、分批次逐步完成;

2、 数据---

在连接的基础上把数据和管理相融,分批次逐步加深;

3、 赋能---

以数据驱动管理改善,纵向横向有计划推进;

4、 智慧---

以智能化、大数据、自动化技术创造轮胎制造新模式